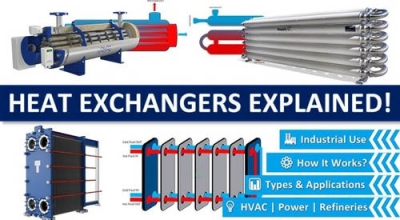

Trong các ngành công nghiệp đòi hỏi sự kiểm soát nhiệt độ chính xác như dầu khí, hóa chất, thực phẩm, HVAC hay sản xuất điện, thiết bị trao đổi nhiệt đóng vai trò như trái tim của hệ thống, giúp tối ưu hóa hiệu suất năng lượng và đảm bảo an toàn vận hành. Tuy nhiên, để trái tim này hoạt động hiệu quả nhất, việc tính toán thiết kế thiết bị trao đổi nhiệt phải được thực hiện với độ chính xác và chuyên nghiệp cao. Một thiết kế sai lầm không chỉ dẫn đến tiêu hao năng lượng khổng lồ, chi phí vận hành tăng cao, mà còn tiềm ẩn nguy cơ hư hỏng thiết bị và mất an toàn.

Trong các ngành công nghiệp đòi hỏi sự kiểm soát nhiệt độ chính xác như dầu khí, hóa chất, thực phẩm, HVAC hay sản xuất điện, thiết bị trao đổi nhiệt đóng vai trò như trái tim của hệ thống, giúp tối ưu hóa hiệu suất năng lượng và đảm bảo an toàn vận hành. Tuy nhiên, để trái tim này hoạt động hiệu quả nhất, việc tính toán thiết kế thiết bị trao đổi nhiệt phải được thực hiện với độ chính xác và chuyên nghiệp cao. Một thiết kế sai lầm không chỉ dẫn đến tiêu hao năng lượng khổng lồ, chi phí vận hành tăng cao, mà còn tiềm ẩn nguy cơ hư hỏng thiết bị và mất an toàn.

Bạn có tò mò về quá trình phức tạp nhưng đầy khoa học đằng sau mỗi thiết bị trao đổi nhiệt được thiết kế riêng biệt? Bài viết này sẽ "giải mã" hành trình đó, từ những dữ liệu đầu vào cơ bản nhất, đi qua các bước tính toán nhiệt và cơ khí chuyên sâu cho nhiều dạng thiết bị phổ biến cho đến những thách thức thực tiễn và vai trò của công nghệ hiện đại. Hãy cùng Avil Việt Nam khám phá nghệ thuật và khoa học đằng sau mỗi thiết bị trao đổi nhiệt tối ưu.

I. Nền tảng của mọi thiết kế thiết bị trao đổi nhiệt: Dữ liệu đầu vào & nguyên lý cơ bản

Mỗi công trình kiến trúc vững chãi đều bắt đầu từ một nền móng kiên cố. Tương tự, mọi thiết kế thiết bị trao đổi nhiệt tối ưu đều bắt nguồn từ việc thu thập và phân tích dữ liệu đầu vào một cách tỉ mỉ. Đây chính là "vật liệu thô" quyết định chất lượng và sự phù hợp của thiết bị cuối cùng.

1. Dữ liệu đầu vào quan trọng nhất

Chất lượng của một thiết kế thiết bị trao đổi nhiệt phụ thuộc trực tiếp vào độ chính xác và đầy đủ của dữ liệu đầu vào. Những thông tin này giúp kỹ sư hiểu rõ "bài toán nhiệt" cần giải quyết:

1.1 Thông số môi chất

Đây là nhóm dữ liệu quan trọng nhất. Chúng ta cần biết:

- Nhiệt độ: Đầu vào và đầu ra mong muốn của cả môi chất nóng và lạnh.

- Lưu lượng: Khối lượng hoặc thể tích môi chất chảy qua thiết bị trong một đơn vị thời gian.

- Áp suất: Áp suất làm việc và áp suất cho phép tối đa của cả hai môi chất.

- Loại môi chất: Đặc tính của môi chất (lỏng, khí, hơi, hỗn hợp), độ nhớt, nhiệt dung riêng, khối lượng riêng, độ dẫn nhiệt (tất cả các tính chất này thay đổi theo nhiệt độ và áp suất, ảnh hưởng trực tiếp đến khả năng truyền nhiệt và tổn thất áp suất).

- Tính chất đặc biệt: Môi chất có ăn mòn không? Có khả năng gây bám bẩn không? Có điểm sôi/đóng băng nào trong quá trình không? Những thông tin này sẽ quyết định vật liệu chế tạo thiết bị trao đổi nhiệt và kiểu thiết kế.

1.2 Yêu cầu vận hành

- Nhiệm vụ nhiệt: Tổng nhiệt lượng cần trao đổi giữa hai môi chất, đây là mục tiêu chính của thiết kế.

- Áp suất sụt cho phép: Giới hạn sụt áp tối đa cho cả hai dòng môi chất, yếu tố quan trọng ảnh hưởng đến chi phí bơm/quạt.

- Không gian lắp đặt: Kích thước giới hạn cho phép tại vị trí lắp đặt.

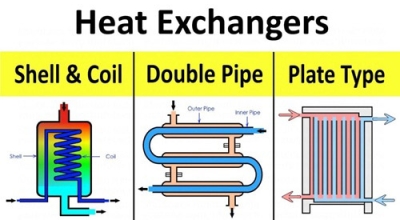

1.3 Lựa chọn sơ bộ loại thiết bị

Dựa trên các thông số trên, kỹ sư sẽ có định hướng ban đầu về loại thiết bị trao đổi nhiệt phù hợp. Chẳng hạn, thiết bị trao đổi nhiệt dạng ống chùm thường là lựa chọn tối ưu cho ngành dầu khí, hóa chất với áp suất và nhiệt độ cao; dạng ống lồng ống phù hợp cho lưu lượng thấp, chênh lệch nhiệt độ lớn và dễ bám bẩn; trong khi dạng ống xoắn mang lại hiệu quả cao trong không gian nhỏ gọn và dòng chảy có độ nhớt cao.

Bạn có thể tìm hiểu thêm về cách chọn thiết bị trao đổi nhiệt

2. Các nguyên lý tính toán cốt lõi

Sau khi có dữ liệu đầu vào, kỹ sư sẽ sử dụng ba nguyên lý cơ bản để bắt đầu quá trình tính toán nhiệt:

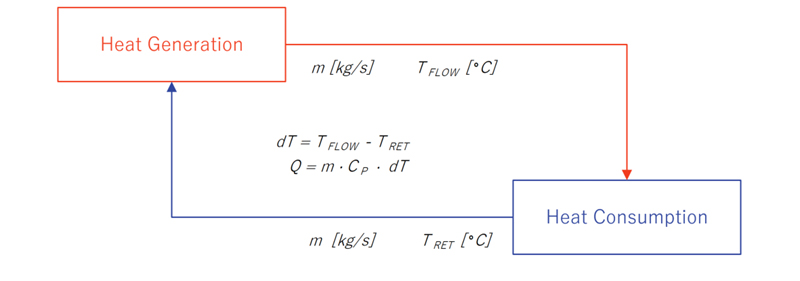

2.1 Cân bằng năng lượng

Nguyên lý bất biến này cho phép xác định nhiệt lượng thực tế cần trao đổi (Q). Công thức cơ bản là Q = mCpΔT (Nhiệt lượng = khối lượng/lưu lượng * nhiệt dung riêng * độ chênh lệch nhiệt độ). Việc tính toán Q cho cả hai môi chất phải khớp nhau (nếu không có tổn thất nhiệt ra môi trường).

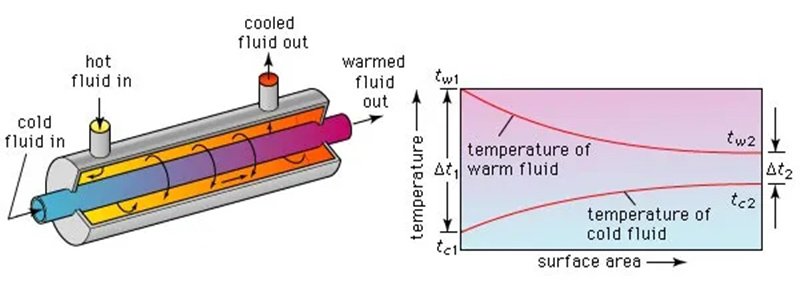

2.2 Hiệu số nhiệt độ trung bình logarit (LMTD)

LMTD là động lực truyền nhiệt thực tế, phản ánh sự thay đổi nhiệt độ dọc theo chiều dài thiết bị một cách chính xác hơn so với việc chỉ lấy trung bình cộng đơn thuần. Công thức của LMTD khá phức tạp nhưng lại là yếu tố then chốt. Với các dòng chảy phức tạp hơn (ví dụ: dòng chảy chéo, nhiều pass), một hệ số hiệu chỉnh LMTD (F) sẽ được áp dụng để điều chỉnh LMTD, đảm bảo độ chính xác. Đặc biệt, với thiết bị ống lồng ống dạng đối dòng hoàn toàn, LMTD sẽ cho giá trị hiệu quả tối đa.

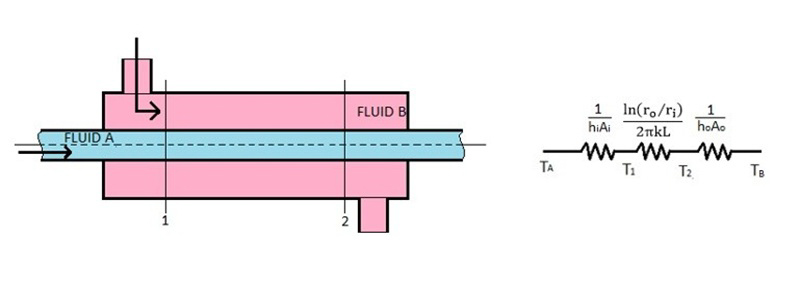

2.3 Hệ số truyền nhiệt tổng thể (U)

U là chỉ số định lượng khả năng truyền nhiệt của toàn bộ thiết bị qua một đơn vị diện tích và một đơn vị chênh lệch nhiệt độ. U phụ thuộc vào hệ số cấp nhiệt bề mặt của từng môi chất (phía vỏ/ống ngoài hoặc ống trong/ống xoắn), độ dẫn nhiệt của vật liệu thành truyền nhiệt, và đặc biệt là hệ số bẩn. Hiểu rõ U giúp đánh giá hiệu quả truyền nhiệt và là chìa khóa để xác định diện tích cần thiết.

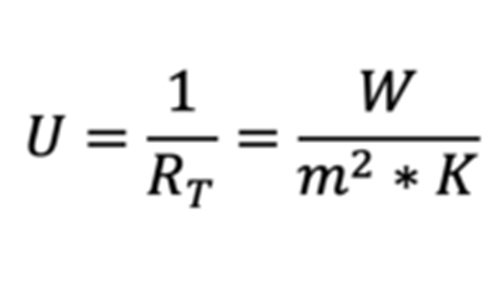

2.4 Công thức diện tích truyền nhiệt (A)

Với các thông số trên, chúng ta có thể tính toán diện tích truyền nhiệt yêu cầu bằng công thức cơ bản: A = Q / (U * LMTD * F). Diện tích này sẽ là cơ sở để định hình kích thước vật lý của thiết bị.

II. Thiết kế nhiệt cho từng loại thiết bị trao đổi nhiệt

Việc tính toán thiết kế thiết bị trao đổi nhiệt là một quá trình lặp tinh vi. Kỹ sư phải liên tục điều chỉnh các thông số hình học và tính toán lại cho đến khi đạt được sự cân bằng tối ưu giữa hiệu suất, chi phí và các ràng buộc vận hành. Mỗi loại thiết bị sẽ có những đặc thù riêng trong quy trình này.

1. Quy trình thiết kế nhiệt tổng quát

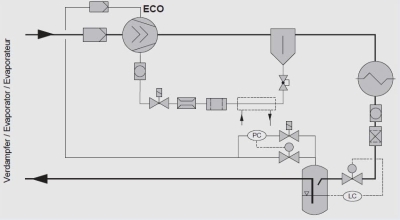

Mặc dù chi tiết khác nhau, quy trình tổng thể thường tuân theo các bước sau (có thể hình dung qua một lưu đồ đơn giản):

1. Phân công dòng chảy: Quyết định môi chất nào đi bên trong ống/bó ống và môi chất nào đi bên ngoài ống/trong vỏ/trong không gian vành khuyên. Việc này ảnh hưởng đến giảm áp suất, khả năng vệ sinh và kiểm soát ăn mòn.

2. Lựa chọn cấu hình và thông số hình học sơ bộ: Dựa trên loại thiết bị đã chọn, đưa ra các giả định ban đầu về kích thước (đường kính, chiều dài, số lượng ống/pass, khoảng cách tấm chắn cho ống chùm; đường kính ống trong/ngoài cho ống lồng ống; đường kính cuộn dây, số vòng cho ống xoắn).

3. Tính toán hệ số cấp nhiệt bề mặt (Heat Transfer Coefficients - h): Xác định khả năng truyền nhiệt của môi chất tại bề mặt tiếp xúc. Đây là bước phức tạp, đòi hỏi sử dụng các mối tương quan thực nghiệm chuyên biệt cho từng loại dòng chảy và cấu hình thiết bị (ví dụ: Dittus-Boelter cho dòng chảy trong ống thẳng, các correlations cho dòng chảy qua vỏ có tấm chắn, dòng chảy vành khuyên, hoặc dòng chảy trong ống xoắn có hiệu ứng dòng chảy thứ cấp).

4. Tính toán hệ số truyền nhiệt tổng thể (U_design): Dựa trên các hệ số h đã tính toán, độ dẫn nhiệt của vật liệu thành truyền nhiệt, và hệ số bẩn đã chọn.

5. Tính toán diện tích truyền nhiệt yêu cầu (A_required): Sử dụng công thức cơ bản Q = U * A * LMTD * F.

6. Kiểm tra giảm áp suất: Tính toán áp suất sụt cho cả hai dòng môi chất. Áp suất sụt quá cao sẽ làm tăng chi phí vận hành do yêu cầu năng lượng bơm/quạt lớn hơn.

7. Đánh giá và tối ưu: So sánh diện tích bề mặt truyền nhiệt có được từ cấu hình hình học sơ bộ với A_required. Đồng thời, kiểm tra xem áp suất sụt có nằm trong giới hạn cho phép không. Nếu chưa đạt, kỹ sư sẽ lặp lại các bước 3-7, điều chỉnh các thông số hình học cho đến khi đạt được hiệu suất mong muốn và áp suất giảm nằm trong giới hạn.

2. Đặc thù tính toán thiết kế theo từng loại thiết bị trao đổi nhiệt

Mặc dù quy trình tổng thể là tương tự, mỗi loại thiết bị lại có những cân nhắc đặc biệt trong tính toán:

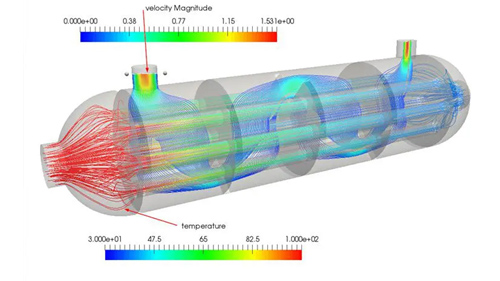

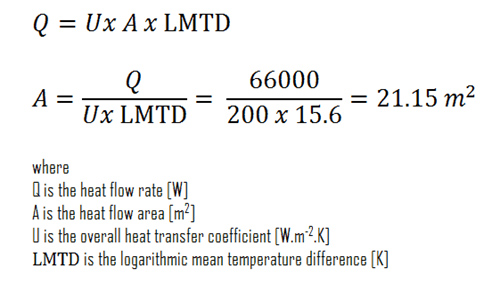

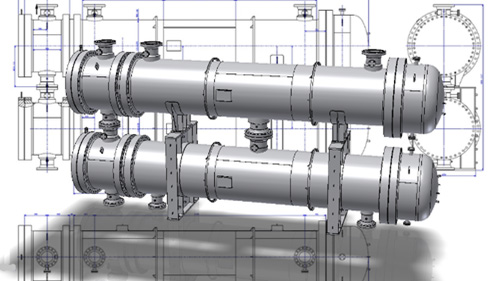

2.1 Thiết bị trao đổi nhiệt dạng ống chùm

Phân công dòng chảy: Lựa chọn môi chất đi phía ống hay phía vỏ rất quan trọng. Môi chất có độ nhớt cao, dễ bám bẩn hoặc áp suất cao thường đi phía ống để dễ vệ sinh và kiểm soát.

Phân công dòng chảy: Lựa chọn môi chất đi phía ống hay phía vỏ rất quan trọng. Môi chất có độ nhớt cao, dễ bám bẩn hoặc áp suất cao thường đi phía ống để dễ vệ sinh và kiểm soát.

Tính toán h phía vỏ: Phức tạp hơn do dòng chảy qua vỏ có các tấm chắn tạo ra dòng chảy hỗn loạn, cần các mối tương quan đặc biệt (ví dụ: Bell-Delaware, Kern).

Giảm áp suất: Tính toán giảm áp suất phía vỏ cần xem xét ảnh hưởng của tấm chắn, cửa vào/ra, rò rỉ.

Giãn nở nhiệt: Là một yếu tố cơ khí quan trọng, quyết định việc lựa chọn loại ống chùm (tấm ống cố định, ống chữ U, đầu nổi) và cần tính toán ứng suất nhiệt.

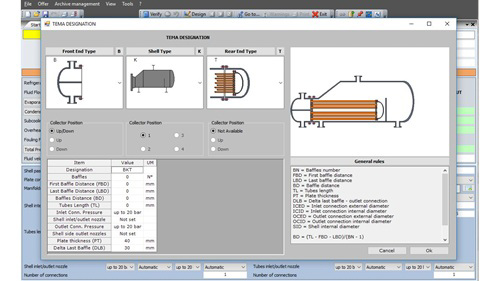

Tiêu chuẩn: Tuân thủ TEMA (Tubular Exchanger Manufacturers Association) là bắt buộc cho thiết kế nhiệt và cơ khí.

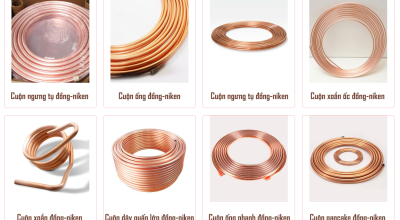

2.2 Thiết bị trao đổi nhiệt dạng ống xoắn ruột gà

Cấu tạo & Ưu điểm: Gồm một hoặc nhiều ống được cuộn thành hình xoắn ốc hoặc dạng cuộn đặt trong một vỏ hoặc bể chứa. Bề mặt trao đổi nhiệt lớn trong không gian nhỏ gọn. Đặc biệt, hiệu ứng dòng chảy thứ cấp do cuộn xoắn tạo ra làm tăng đáng kể hệ số cấp nhiệt bề mặt, đặc biệt với chất lỏng có độ nhớt cao hoặc khi cần truyền nhiệt hiệu quả trong không gian hạn chế.

Cấu tạo & Ưu điểm: Gồm một hoặc nhiều ống được cuộn thành hình xoắn ốc hoặc dạng cuộn đặt trong một vỏ hoặc bể chứa. Bề mặt trao đổi nhiệt lớn trong không gian nhỏ gọn. Đặc biệt, hiệu ứng dòng chảy thứ cấp do cuộn xoắn tạo ra làm tăng đáng kể hệ số cấp nhiệt bề mặt, đặc biệt với chất lỏng có độ nhớt cao hoặc khi cần truyền nhiệt hiệu quả trong không gian hạn chế.

Tính toán h: Cần sử dụng các correlations đặc biệt cho dòng chảy trong ống xoắn, tính đến ảnh hưởng của độ cong. Đối với dòng chảy bên ngoài ống xoắn, cần các correlations cho dòng chảy qua bó ống cong hoặc các mô hình CFD.

Giảm áp suất: Giảm áp suất trong ống xoắn cao hơn ống thẳng do các lực quán tính và ma sát bổ sung từ sự uốn cong.

Vệ sinh: Khó vệ sinh cơ học bên trong ống xoắn nếu xảy ra bám bẩn.

Ứng dụng: Thường dùng trong các lò hơi thu hồi nhiệt, hệ thống làm lạnh gas, hoặc khi cần diện tích truyền nhiệt lớn trong không gian giới hạn.

2.3 Thiết bị trao đổi nhiệt dạng ống lồng ống

Cấu tạo & Ưu điểm: Gồm hai ống đồng tâm, một môi chất chảy trong ống trong, môi chất còn lại chảy trong không gian vành khuyên. Đơn giản, dễ chế tạo, dễ vệ sinh cơ học, và có thể đạt được dòng chảy đối dòng lý tưởng, cho phép trao đổi nhiệt lớn hơn khi chênh lệch nhiệt độ nhỏ. Rất phù hợp cho lưu lượng thấp, chênh lệch nhiệt độ lớn, và khi có khả năng bám bẩn ở một phía.

Tính toán h: Hệ số cấp nhiệt cho dòng chảy trong ống trong là tương đối đơn giản (dựa trên Re, Pr). Đối với dòng chảy trong không gian vành khuyên, cần sử dụng đường kính thủy lực tương đương để tính số Reynolds và áp dụng các correlations phù hợp.

Giảm áp suất: Tính toán cho cả hai dòng, chú ý đến các đoạn uốn cong.

Giãn nở nhiệt: Thường dễ xử lý hơn ống chùm do cấu trúc đơn giản.

Nhược điểm: Yêu cầu không gian dài, diện tích truyền nhiệt nhỏ trên mỗi đơn vị chiều dài.

III. Thách thức và giải pháp tối ưu trong thiết kế thiết bị trao đổi nhiệt

Quá trình thiết kế thiết bị trao đổi nhiệt không chỉ là việc áp dụng công thức mà còn là nghệ thuật cân bằng giữa nhiều yếu tố, đồng thời tận dụng các công nghệ tiên tiến để đạt được hiệu quả tối ưu.

1. Tối ưu hóa thiết kế

Hiệu suất vs chi phí: Một thiết bị hiệu suất cao nhất có thể không phải là thiết bị tối ưu nhất về mặt kinh tế. Kỹ sư phải tìm ra điểm cân bằng giữa việc đạt được nhiệm vụ nhiệt yêu cầu và chi phí đầu tư ban đầu, chi phí vận hành (bơm/quạt) và chi phí bảo trì.

Hiệu suất vs chi phí: Một thiết bị hiệu suất cao nhất có thể không phải là thiết bị tối ưu nhất về mặt kinh tế. Kỹ sư phải tìm ra điểm cân bằng giữa việc đạt được nhiệm vụ nhiệt yêu cầu và chi phí đầu tư ban đầu, chi phí vận hành (bơm/quạt) và chi phí bảo trì.

Tối ưu giảm áp suất: Giảm áp suất sụt là mục tiêu quan trọng để tiết kiệm năng lượng bơm/quạt. Tuy nhiên, việc giảm áp suất sụt quá mức có thể dẫn đến thiết bị quá lớn và đắt tiền. Kỹ sư phải cân nhắc kỹ lưỡng.

Vấn đề vệ sinh và bảo trì: Khả năng vệ sinh thiết bị (đặc biệt là loại bỏ bám bẩn) ảnh hưởng trực tiếp đến hiệu suất lâu dài. Việc thiết kế các loại có thể tháo rời bó ống (như đầu nổi trong ống chùm) hoặc dễ dàng tiếp cận bề mặt truyền nhiệt (như ống lồng ống) là một yếu tố quan trọng trong thiết kế thực tế.

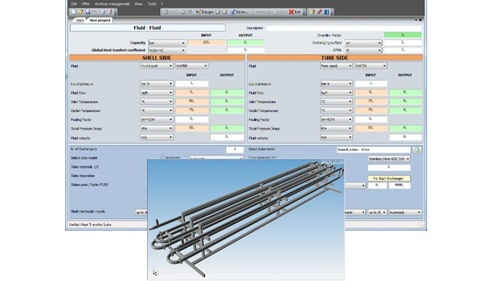

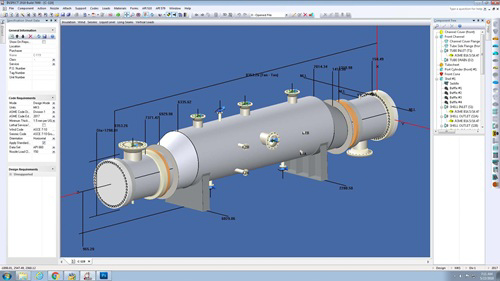

2. Vai trò của phần mềm trong thiết kế

Trong thời đại công nghệ số, các phần mềm chuyên dụng đã trở thành cánh tay đắc lực cho các kỹ sư thiết kế thiết bị trao đổi nhiệt.

Các phần mềm phổ biến: HTRI (Heat Transfer Research, Inc.), Aspen EDR (Aspen Exchanger Design and Rating), Xchanger Suite, COMSOL Multiphysics, hoặc các công cụ tự xây dựng trên MATLAB/Excel VBA.

Các phần mềm phổ biến: HTRI (Heat Transfer Research, Inc.), Aspen EDR (Aspen Exchanger Design and Rating), Xchanger Suite, COMSOL Multiphysics, hoặc các công cụ tự xây dựng trên MATLAB/Excel VBA.

Lợi ích: Các phần mềm này giúp:

- Thực hiện các tính toán lặp phức tạp một cách nhanh chóng và chính xác cho mọi loại thiết bị.

- Mô phỏng và đánh giá hiệu suất của nhiều kịch bản thiết kế khác nhau.

- Tối ưu hóa các thông số để đạt hiệu suất và chi phí tốt nhất.

- Đảm bảo tuân thủ các tiêu chuẩn thiết kế quốc tế.

Hạn chế và vai trò của kỹ sư: Phần mềm là công cụ mạnh mẽ, nhưng không thể thay thế được kinh nghiệm, sự hiểu biết sâu sắc về nguyên lý vật lý và kỹ thuật, cũng như khả năng đánh giá, phân tích của người kỹ sư. Quyết định cuối cùng luôn cần sự tư vấn của chuyên gia.

3. Kinh nghiệm trong tính toán thiết kế thiết bị trao đổi nhiệt thực tế

Thực tế vận hành luôn tiềm ẩn những yếu tố bất ngờ mà lý thuyết đôi khi khó lường hết. Dưới đây là vài lời khuyên từ những kỹ sư đã có kinh nghiệm:

- Hiểu rõ ứng dụng và điều kiện vận hành thực tế: Không chỉ các thông số thiết kế, mà còn cả cách thiết bị sẽ được vận hành, các yếu tố môi trường (nhiệt độ xung quanh, độ rung), và quy trình bảo trì sẵn có.

- Đừng bao giờ bỏ qua hệ số bẩn: Đây là yếu tố thường bị đánh giá thấp nhưng lại ảnh hưởng cực kỳ lớn đến hiệu suất thực tế của thiết bị sau một thời gian vận hành. Hãy tham khảo dữ liệu bám bẩn từ các thiết bị đã vận hành tương tự trong ngành của bạn.

- Luôn kiểm tra các ràng buộc cơ khí và tiêu chuẩn an toàn: Một thiết bị hoạt động hiệu quả nhưng không an toàn thì không có giá trị. Đảm bảo tuân thủ các tiêu chuẩn như ASME, TEMA là bắt buộc cho thiết kế và chế tạo.

- Tầm quan trọng của dữ liệu thực nghiệm: Khi có thể, hãy tham khảo dữ liệu từ các thiết bị đã được thử nghiệm hoặc vận hành tương tự để tinh chỉnh thiết kế.

Tính toán thiết kế thiết bị trao đổi nhiệt là một quy trình kỹ thuật phức tạp, đòi hỏi sự kết hợp nhuần nhuyễn giữa khoa học, kinh nghiệm thực tế và công nghệ hiện đại. Từ việc thu thập dữ liệu chính xác, áp dụng các nguyên lý truyền nhiệt cốt lõi, đến việc tối ưu hóa thiết kế và lựa chọn vật liệu cho từng dạng thiết bị (ống chùm, ống lồng ống, ống xoắn), mỗi bước đều đóng góp vào hiệu suất, độ an toàn và tuổi thọ của thiết bị.

Tại Avil Việt Nam, chúng tôi hiểu rõ rằng mỗi dự án là duy nhất và đòi hỏi một giải pháp thiết kế riêng biệt. Với đội ngũ kỹ sư giàu kinh nghiệm, chuyên môn sâu về tính toán thiết kế theo các tiêu chuẩn quốc tế và khả năng ứng dụng các phần mềm tiên tiến nhất, chúng tôi cam kết mang đến những thiết bị trao đổi nhiệt không chỉ đáp ứng mà còn vượt trội hơn mong đợi của bạn về hiệu quả, độ bền và khả năng vận hành ổn định.

Bạn đang tìm kiếm giải pháp thiết bị trao đổi nhiệt tối ưu cho dự án của mình? Hãy để Avil Việt Nam giúp bạn biến những thách thức kỹ thuật thành cơ hội để nâng tầm hiệu suất và tối ưu chi phí. Liên hệ với chúng tôi qua hotline 0838 007 133 (Ms Tiên) và email sale@avil.vn ngay hôm nay để nhận được tư vấn chuyên sâu và giải pháp thiết kế tùy chỉnh!