Thiết bị trao đổi nhiệt là tài sản kỹ thuật cốt lõi, vận hành bền bỉ trong môi trường đầy thử thách về nhiệt độ, áp suất và môi chất. Chúng giữ vai trò trung tâm trong việc tối ưu hóa sản xuất, tiết kiệm năng lượng và đảm bảo an toàn vận hành. Tuy nhiên, nếu không được chăm sóc đúng cách, các vấn đề như bám bẩn, ăn mòn, rò rỉ có thể nhanh chóng làm suy giảm hiệu suất, gia tăng chi phí và rút ngắn tuổi thọ thiết bị.

Thiết bị trao đổi nhiệt là tài sản kỹ thuật cốt lõi, vận hành bền bỉ trong môi trường đầy thử thách về nhiệt độ, áp suất và môi chất. Chúng giữ vai trò trung tâm trong việc tối ưu hóa sản xuất, tiết kiệm năng lượng và đảm bảo an toàn vận hành. Tuy nhiên, nếu không được chăm sóc đúng cách, các vấn đề như bám bẩn, ăn mòn, rò rỉ có thể nhanh chóng làm suy giảm hiệu suất, gia tăng chi phí và rút ngắn tuổi thọ thiết bị.

Bảo trì thiết bị trao đổi nhiệt không chỉ dừng ở sửa chữa khi hỏng hóc, mà là một chiến lược chủ động nhằm duy trì hiệu suất tối ưu. Avil Việt Nam sẽ cung cấp hướng dẫn chi tiết về các hoạt động bảo trì thiết yếu, phương pháp thực hiện cho từng loại thiết bị và cách xây dựng một chương trình bảo trì hiệu quả.

I. Tầm quan trọng của việc bảo trì thiết bị trao đổi nhiệt

Bảo trì thiết bị trao đổi nhiệt không đơn thuần là một chi phí vận hành, mà là một khoản đầu tư chiến lược, mang lại giá trị vượt trội so với chi phí ban đầu. Thực hiện bảo trì định kỳ giúp ngăn ngừa sớm những mối nguy như bám bẩn, ăn mòn và rò rỉ… đều là những "kẻ thù thầm lặng" có thể gây ra thiệt hại nghiêm trọng nếu không kịp thời phát hiện. Việc vệ sinh và kiểm tra thường xuyên cũng góp phần duy trì hệ số truyền nhiệt ở mức tối ưu, giúp thiết bị đạt hiệu suất thiết kế, tiết kiệm năng lượng đáng kể và rút ngắn thời gian vận hành đạt mục tiêu nhiệt độ. Đồng thời, bảo trì chủ động sẽ hạn chế sự xuống cấp của vật liệu, kéo dài tuổi thọ thiết bị, giảm thiểu tần suất thay thế và chi phí đầu tư mới. Quan trọng hơn cả, kiểm tra định kỳ còn đảm bảo an toàn tuyệt đối trong quá trình vận hành, phát hiện sớm những rủi ro tiềm ẩn như suy yếu kết cấu hoặc rò rỉ chất nguy hiểm, bảo vệ con người và môi trường. Một chương trình bảo trì bài bản sẽ không chỉ giúp bạn tránh được các chi phí khẩn cấp do sự cố mà còn tối ưu hóa chi phí vận hành lâu dài.

Tìm hiểu thêm: Thiết bị trao đổi nhiệt là gì?

II. Các hoạt động bảo trì thiết bị trao đổi nhiệt và cách thực hiện

Hiểu rõ cách thực hiện từng hoạt động bảo trì là chìa khóa. Các phương pháp cụ thể có thể khác nhau tùy thuộc vào loại thiết bị trao đổi nhiệt.

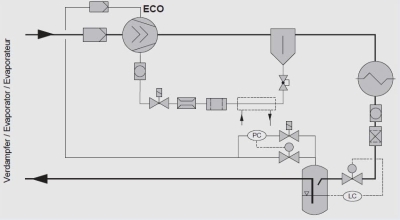

1. Giám sát tình trạng

Mục đích: Phát hiện sớm các dấu hiệu suy giảm hiệu suất hoặc vấn đề tiềm ẩn trong khi thiết bị đang vận hành (bảo trì theo điều kiện). Dữ liệu giám sát cũng giúp quyết định khi nào cần dừng máy để kiểm tra hoặc vệ sinh.

Mục đích: Phát hiện sớm các dấu hiệu suy giảm hiệu suất hoặc vấn đề tiềm ẩn trong khi thiết bị đang vận hành (bảo trì theo điều kiện). Dữ liệu giám sát cũng giúp quyết định khi nào cần dừng máy để kiểm tra hoặc vệ sinh.

Các thông số cần giám sát:

- Nhiệt độ: Ghi lại nhiệt độ đầu vào và đầu ra của cả hai dòng môi chất. Theo dõi sự thay đổi của chênh lệch nhiệt độ (ΔT) hoặc chênh lệch nhiệt độ đầu cuối. Nếu ΔT hiệu quả giảm dần hoặc chênh lệch đầu cuối tăng lên, đây là dấu hiệu rõ ràng của suy giảm hiệu suất (thường do bám bẩn).

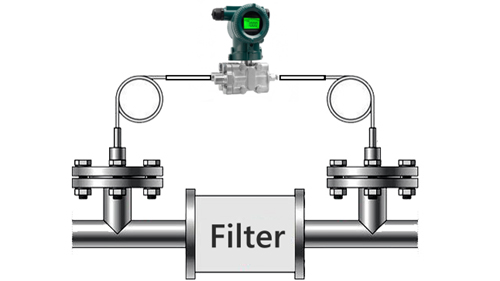

- Sụt áp (ΔP): Ghi lại áp suất tại cổng vào và cổng ra của mỗi dòng môi chất. Theo dõi sự tăng lên của ΔP theo thời gian. Sụt áp tăng là dấu hiệu của bám bẩn làm giảm diện tích dòng chảy.

- Lưu lượng: Theo dõi lưu lượng thực tế của mỗi dòng. Sự giảm lưu lượng (khi áp suất bơm/quạt không đổi) cũng là dấu hiệu của sụt áp tăng do bám bẩn hoặc tắc nghẽn một phần.

- Phân tích môi chất: Phân tích hóa học định kỳ mẫu môi chất có thể phát hiện dấu hiệu ăn mòn (xuất hiện ion kim loại từ vật liệu bộ trao đổi nhiệt) hoặc sự trộn lẫn giữa hai môi chất (dấu hiệu rò rỉ).

Cách thực hiện: Lắp đặt các cảm biến đo nhiệt độ, áp suất, lưu lượng tại các vị trí phù hợp trên đường ống kết nối với thiết bị. Ghi chép dữ liệu thủ công hoặc tự động. So sánh các giá trị đo được với giá trị ban đầu khi thiết bị sạch và mới, hoặc với dữ liệu lịch sử.

Lưu ý: Giám sát tình trạng hiệu quả cần hiểu rõ các thông số này liên quan đến hiệu suất và tình trạng của thiết bị như thế nào.

2. Kiểm tra

Mục đích: Đánh giá tình trạng vật lý chi tiết của thiết bị để phát hiện các hư hỏng (ăn mòn, xói mòn, nứt, rò rỉ, biến dạng, mức độ bám bẩn thực tế) mà giám sát thông số có thể bỏ sót hoặc không cung cấp đủ thông tin.

Khi nào thực hiện: Theo lịch trình cố định (ví dụ: hàng năm, 2 năm một lần), hoặc dựa trên kết quả giám sát tình trạng (phát hiện dấu hiệu bất thường).

Các loại kiểm tra:

- Kiểm tra bên ngoài: Thực hiện khi thiết bị đang chạy hoặc đã dừng. Quan sát toàn bộ bên ngoài thiết bị và hệ thống đường ống kết nối. Tìm dấu hiệu rò rỉ (dấu vết chất lỏng/cặn bẩn), ăn mòn bên ngoài, biến dạng vỏ hoặc kết cấu đỡ, rung động bất thường, tình trạng lớp cách nhiệt.

- Kiểm tra bên trong: Thực hiện khi thiết bị đã dừng, xả hết môi chất, được làm sạch và mở các bộ phận tiếp cận. Kiểm tra trực tiếp bề mặt truyền nhiệt và cấu trúc bên trong.

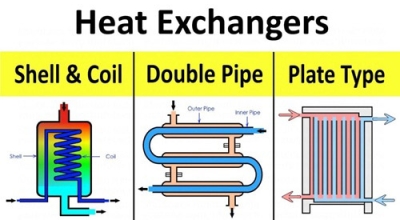

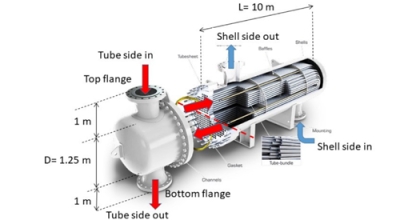

| Đối với ống chùm | Sau khi mở nắp phân phối, kiểm tra tình trạng bề mặt tấm ống (ăn mòn, bám bẩn, xói mòn), mối hàn ống-tấm ống (dấu hiệu nứt, ăn mòn). Nếu tháo được bó ống (kiểu đầu nổi/ống chữ U), kiểm tra bề mặt ngoài ống, tình trạng tấm chắn có bị mòn, biến dạng, hoặc cọ xát do rung động không. Quan sát mức độ và loại bám bẩn bên trong ống và bên ngoài bó ống. |

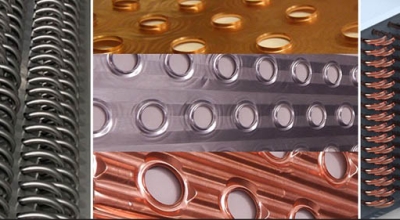

| Đối với dạng tấm | Tháo bulông và tách các tấm ra. Kiểm tra từng tấm (mức độ và loại bám bẩn, dấu hiệu ăn mòn, xói mòn, nứt giữa các rãnh) và tình trạng gioăng (chai cứng, nứt, biến dạng, phồng rộp). |

| Đối với ống lồng ống/ống đôi | Kiểm tra bên trong ống nhỏ và không gian vành khuyên (nếu có thể tiếp cận từ đầu). Chú ý bám bẩn, ăn mòn, đặc biệt tại các điểm uốn cong và mối nối. Khả năng kiểm tra chi tiết bên trong bị hạn chế bởi cấu tạo. |

| Đối với ống xoắn | Kiểm tra bề mặt ngoài của cuộn ống về bám bẩn, ăn mòn, hư hỏng cánh tản nhiệt. Việc kiểm tra chi tiết bên trong lòng ống hoặc giữa các lớp ống xoắn là rất khó khăn. |

- Kiểm tra không phá hủy: Sử dụng các kỹ thuật chuyên dụng để đánh giá tình trạng vật liệu mà không làm hư hại thiết bị. Thường được thực hiện bởi các đơn vị chuyên nghiệp.

| Kiểm tra chiều dày bằng siêu âm | Đo chiều dày thành ống, tấm, vỏ để phát hiện ăn mòn hoặc xói mòn gây mỏng vật liệu. |

| Kiểm tra dòng xoáy | Phổ biến cho việc kiểm tra tình trạng ống (ống chùm). Phát hiện các khuyết tật nhỏ dưới bề mặt, vết nứt, khu vực bị mỏng do ăn mòn/xói mòn từ bên trong hoặc bên ngoài ống. |

| Kiểm tra rò rỉ | Thử áp suất bằng nước hoặc khí nén để phát hiện lỗ rò, thử khí dò bằng Helium hoặc hỗn hợp Hydro/Nitrogen để phát hiện rò rỉ cực nhỏ, và thử bằng chất lỏng nhuộm màu/phát quang, phù hợp khi tháo rời thiết bị. |

3. Vệ sinh

Mục đích: Loại bỏ hoàn toàn các lớp bám bẩn đã tích tụ trên bề mặt truyền nhiệt để phục hồi hiệu suất thiết kế, giảm sụt áp và ngăn ngừa ăn mòn dưới lớp bám bẩn.

Mục đích: Loại bỏ hoàn toàn các lớp bám bẩn đã tích tụ trên bề mặt truyền nhiệt để phục hồi hiệu suất thiết kế, giảm sụt áp và ngăn ngừa ăn mòn dưới lớp bám bẩn.

Khi nào cần vệ sinh: Khi kết quả giám sát tình trạng (ΔT, ΔP) cho thấy hiệu suất đã giảm đến mức không chấp nhận được hoặc sụt áp đã tăng quá giới hạn. Theo lịch trình định kỳ dựa trên kinh nghiệm với môi chất đó. Hoặc khi cần đảm bảo vệ sinh cao (ví dụ: thay đổi sản phẩm trong công nghiệp thực phẩm/dược phẩm).

Các phương pháp vệ sinh chính: Lựa chọn phương pháp phụ thuộc vào loại bám bẩn (cứng hay mềm, vô cơ hay hữu cơ), vật liệu thiết bị, và loại thiết bị.

- Vệ sinh cơ học: Sử dụng lực vật lý. Phù hợp cho bám bẩn cứng, hạt rắn, cáu cặn.

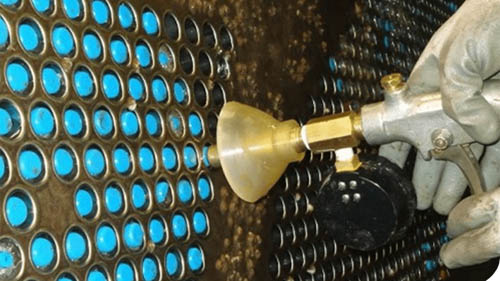

| Đối với ống chùm | Chọc rửa ống (dùng bàn chải, dụng cụ cạo, hoặc bắn áp lực nước cao vào bên trong ống). Vệ sinh bên ngoài bó ống (sau khi tháo ra khỏi vỏ nếu là kiểu tháo được) bằng bắn áp lực cao hoặc các phương pháp khác. |

| Đối với dạng tấm | Sau khi tháo các tấm ra, có thể dùng bàn chải mềm và nước (hoặc nước áp lực thấp) để rửa từng tấm. Không dùng dụng cụ kim loại sắc nhọn làm hỏng bề mặt tấm hoặc gioăng. |

| Đối với ống lồng ống/ống đôi | Vệ sinh bên trong ống nhỏ bằng bàn chải hoặc bắn áp lực. Vệ sinh không gian vành khuyên rất khó khăn bằng cơ học nếu không tháo rời các đoạn. |

| Đối với ống xoắn | Vệ sinh bề mặt ngoài (nếu có cánh) bằng khí nén hoặc nước áp lực thấp. Vệ sinh bên trong lòng ống xoắn bằng cơ học gần như không khả thi. |

- Vệ sinh hóa học: Sử dụng dung dịch hóa chất để hòa tan, phân rã hoặc làm bong bám bẩn. Phù hợp cho cáu cặn, rỉ sét, bám bẩn sinh học.

| Vệ sinh tại chỗ | Vệ sinh tại chỗ bằng cách lưu thông dung dịch hóa chất nóng hoặc lạnh qua các đường chảy của thiết bị. Rất phổ biến và hiệu quả cho dạng tấm. Cũng có thể áp dụng cho ống chùm và các loại khác nếu có đường ống kết nối phù hợp. Cần lựa chọn hóa chất phù hợp với loại bám bẩn và quan trọng nhất là không gây ăn mòn hoặc làm hỏng vật liệu thiết bị và gioăng. |

| Ngâm hóa học | Tháo rời các bộ phận (tấm, bó ống) và ngâm trong bể chứa dung dịch hóa chất. |

Lưu ý quan trọng: Cần tuân thủ nghiêm ngặt quy tắc an toàn hóa chất, xử lý nước thải sau vệ sinh theo quy định, và đảm bảo hóa chất không gây hại cho thiết bị.

4. Sửa chữa

Mục đích: Khắc phục các hư hỏng đã phát hiện (rò rỉ, nứt, ăn mòn thủng, biến dạng) để phục hồi tính năng và độ kín của thiết bị.

Các loại sửa chữa phổ biến:

- Thay thế gioăng: Rất phổ biến và là công việc bảo trì định kỳ cho dạng tấm. Gioăng có tuổi thọ giới hạn. Cần chọn đúng loại gioăng (vật liệu, kích thước) theo khuyến cáo của nhà sản xuất và tuân thủ quy trình siết bulông (lực siết và thứ tự) để đảm bảo độ kín đồng đều.

- Bịt ống hoặc thay ống: Đối với dạng ống chùm. Khi một ống bị thủng, giải pháp nhanh là bịt kín hai đầu ống đó lại để ngăn rò rỉ. Việc này làm giảm diện tích truyền nhiệt. Nếu nhiều ống bị hỏng, có thể thay thế các ống bị hỏng (phức tạp hơn, cần thiết bị chuyên dụng).

- Sửa chữa tấm hoặc thay thế tấm: Đối với dạng tấm. Các vết nứt nhỏ trên tấm có thể được sửa chữa bằng hàn chuyên dụng, nhưng thường khó đảm bảo hiệu quả lâu dài và có thể ảnh hưởng đến bề mặt truyền nhiệt. Nếu hư hỏng đáng kể, cần thay thế tấm bị hỏng bằng tấm mới cùng loại.

- Sửa chữa mối hàn: Sửa các vết nứt nhỏ hoặc điểm yếu trên mối hàn của vỏ, các kết nối ngoài, tuân thủ tiêu chuẩn hàn và thử áp suất sau sửa chữa. Có thể áp dụng cho ống chùm, dạng tấm, ống lồng ống/ống đôi.

- Sửa chữa các loại thiết bị khác: Ống lồng ống/Ống đôi và Ống xoắn. Việc sửa chữa các hư hỏng bên trong không gian vành khuyên hoặc bên trong bó ống xoắn thường rất khó khăn hoặc không khả thi do cấu tạo. Nếu hư hỏng xảy ra ở các khu vực này, giải pháp thường là thay thế toàn bộ module hoặc thiết bị.

Quyết định sửa chữa hay thay thế: Dựa trên mức độ và vị trí hư hỏng, chi phí sửa chữa so với chi phí mua mới, tuổi đời còn lại của thiết bị, thời gian dừng máy cần thiết cho sửa chữa, và tầm quan trọng của ứng dụng.

Lưu ý quan trọng: Công việc sửa chữa, đặc biệt liên quan đến hàn, áp suất, hoặc vật liệu đặc biệt, cần được thực hiện bởi kỹ thuật viên có trình độ và kinh nghiệm, tuân thủ các tiêu chuẩn kỹ thuật và an toàn liên quan.

5. Quản lý phụ tùng

Mục đích: Đảm bảo sẵn có các phụ tùng quan trọng để giảm thiểu thời gian dừng máy khi cần sửa chữa hoặc thay thế các bộ phận hao mòn theo kế hoạch hoặc đột xuất.

Các phụ tùng thiết yếu thường cần dự trữ:

- Gioăng: Đặc biệt quan trọng cho dạng tấm. Nên dự trữ đủ số lượng và các loại vật liệu gioăng khác nhau nếu thiết bị dùng cho các môi chất khác nhau. Gioăng có "tuổi thọ lưu trữ", cần bảo quản đúng cách theo khuyến cáo nhà sản xuất (nhiệt độ, độ ẩm, tránh ánh sáng).

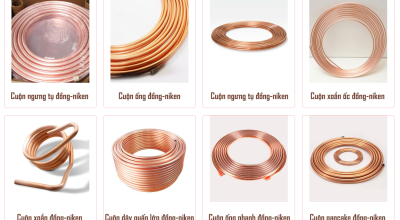

- Ống: Đối với ống chùm, dự trữ một số ống cùng loại và vật liệu để thay thế các ống bị hỏng nếu chọn phương án thay ống thay vì bịt ống.

- Bulông, đai ốc: Có thể cần thay thế khi tháo lắp nhiều lần.

- Vật liệu hàn phù hợp với vật liệu thiết bị.

Lưu ý: Nên có danh sách phụ tùng dự trữ dựa trên loại thiết bị, mức độ quan trọng của thiết bị, và kinh nghiệm về tần suất hư hỏng của các bộ phận.

Tìm hiểu thêm cách Phân loại thiết bị trao đổi nhiệt

IV. Xây dựng kế hoạch bảo trì thiết bị trao đổi nhiệt hiệu quả

Một chương trình bảo trì bài bản là xương sống của việc vận hành thiết bị trao đổi nhiệt đáng tin cậy.

Bước 1: Đánh giá thiết bị và thu thập dữ liệu: Liệt kê tất cả các thiết bị trong hệ thống, thu thập thông số kỹ thuật đầy đủ (loại, vật liệu, thông số thiết kế, điều kiện vận hành thực tế, lịch sử sự cố/bảo trì).

Bước 2: Phân tích rủi ro và mức độ quan trọng: Đánh giá mức độ ảnh hưởng nếu từng thiết bị gặp sự cố (dừng sản xuất, thiệt hại an toàn/môi trường, chi phí tài chính). Xếp hạng mức độ quan trọng của từng thiết bị.

Bước 3: Lựa chọn chiến lược bảo trì:

- Bảo trì định kỳ: Lên lịch các hoạt động (kiểm tra, vệ sinh, thay gioăng) theo khoảng thời gian cố định (ví dụ: hàng năm, 3 năm/lần) hoặc theo số giờ hoạt động. Đơn giản, dễ quản lý, phù hợp khi tuổi thọ/chu kỳ bám bẩn tương đối ổn định.

- Bảo trì theo điều kiện: Thực hiện bảo trì dựa trên kết quả giám sát tình trạng (ví dụ: vệ sinh khi sụt áp tăng 20% so với lúc sạch, kiểm tra NDT khi phân tích môi chất cho thấy dấu hiệu ăn mòn tăng). Hiệu quả hơn TBM vì chỉ bảo trì khi thực sự cần, tránh bảo trì quá sớm hoặc quá muộn. Yêu cầu hệ thống giám sát và phân tích dữ liệu đáng tin cậy.

- Bảo trì dự đoán: Sử dụng các kỹ thuật phân tích dữ liệu và công nghệ cao (ví dụ: phân tích rung động, phân tích xu hướng dữ liệu vận hành phức tạp) để dự đoán thời điểm có khả năng xảy ra sự cố trong tương lai và lên kế hoạch bảo trì ngay trước đó. Tiết kiệm chi phí nhất nhưng yêu cầu công nghệ và chuyên môn cao.

- Bảo trì phản ứng: Chỉ sửa chữa khi thiết bị đã hỏng. Chỉ nên áp dụng cho các thiết bị không quan trọng, chi phí dừng máy thấp, và sự cố không gây rủi ro an toàn/môi trường.

Bước 4: Lập kế hoạch thực hiện chi tiết: Xây dựng lịch trình cụ thể (ai làm, làm gì, khi nào, cần vật tư/thiết bị gì) cho các hoạt động giám sát, kiểm tra, vệ sinh, thay gioăng, v.v.

Bước 5: Phân bổ nguồn lực: Chuẩn bị nhân lực (kỹ thuật viên nội bộ, nhà thầu chuyên nghiệp), vật tư, thiết bị, công cụ và ngân sách cần thiết.

Bước 6: Thực hiện, ghi chép và đánh giá: Triển khai kế hoạch. Quan trọng nhất là ghi chép đầy đủ và chính xác tất cả các hoạt động đã làm, kết quả kiểm tra, các vấn đề phát hiện, biện pháp khắc phục. Đánh giá hiệu quả của kế hoạch dựa trên các chỉ số (ví dụ: số lần dừng máy ngoài kế hoạch, chi phí bảo trì, hiệu suất vận hành) và điều chỉnh kế hoạch cho các chu kỳ tiếp theo.

Việc sử dụng phần mềm quản lý bảo trì (CMMS) giúp hệ thống hóa dữ liệu, lập kế hoạch và theo dõi hiệu quả hơn.

Tìm hiểu thêm: Tối ưu hiệu suất thiết bị trao đổi nhiệt

V. An toàn trong công tác bảo trì thiết bị trao đổi nhiệt

An toàn là yếu tố tối quan trọng trong mọi hoạt động bảo trì thiết bị công nghiệp. Khi bảo trì thiết bị trao đổi nhiệt, cần đặc biệt chú ý:

- Cách ly thiết bị: Luôn đảm bảo thiết bị đã được cách ly hoàn toàn khỏi nguồn năng lượng (khóa/tag van, ngắt điện bơm/quạt), xả hết áp suất và nhiệt độ trước khi bắt đầu làm việc. Thực hiện theo quy trình Lockout/Tagout.

- Xả hết và làm sạch môi chất: Đảm bảo môi chất bên trong thiết bị đã được xả hết hoàn toàn. Đối với môi chất nguy hiểm (độc hại, dễ cháy nổ, ăn mòn), cần có quy trình làm sạch và kiểm tra an toàn trước khi mở thiết bị. Xử lý môi chất còn sót lại theo đúng quy định về môi trường.

- Làm việc trong không gian hạn chế: Tuân thủ các quy định an toàn nghiêm ngặt khi làm việc bên trong các không gian hạn chế như vỏ ống chùm lớn (cần cấp phép làm việc, kiểm tra khí, thông gió, người giám sát bên ngoài).

- Làm việc trên cao: Sử dụng thang, giàn giáo an toàn, dây đai an toàn khi làm việc ở vị trí cao.

- An toàn hóa chất: Khi vệ sinh hóa học, cần hiểu rõ tính chất nguy hiểm của hóa chất sử dụng, tuân thủ quy trình pha chế, sử dụng, và đặc biệt là sử dụng đầy đủ thiết bị bảo hộ cá nhân phù hợp (găng tay chống hóa chất, kính/mặt nạ bảo vệ mắt, quần áo chống hóa chất, mặt nạ phòng độc).

- An toàn khi nâng hạ: Sử dụng thiết bị nâng hạ phù hợp và tuân thủ quy tắc an toàn khi nâng hạ các bộ phận nặng (bó ống chùm, khung dạng tấm).

Bảo trì không chỉ là yêu cầu cần thiết mà còn là chiến lược đầu tư giúp người vận hành thiết bị trao đổi nhiệt tối ưu hiệu suất, kéo dài tuổi thọ và giảm chi phí vận hành. Thực hiện giám sát, kiểm tra, vệ sinh, sửa chữa chủ động theo đặc thù từng loại thiết bị, kết hợp với kế hoạch bảo trì phù hợp điều kiện vận hành, chính là chìa khóa đảm bảo vận hành bền vững và an toàn.

Bạn cần sự hỗ trợ để xây dựng hoặc triển khai một chương trình bảo trì thiết bị trao đổi nhiệt hiệu quả? Bạn đang đối mặt với một vấn đề cần xử lý chuyên nghiệp? Hãy liên hệ ngay với Avil Việt Nam qua hotline 0919 007 133 hoặc email sale@avil.vn để nhận tư vấn miễn phí ngay hôm nay!